1 중국 금형 설계 산업 발전 현황

최근 몇 년 동안 중국의 발전 수준이 일부 성과를 달성했지만 국내 금형 설계 산업도 많은 외국 기업과 협력하여 금형 수준이 더욱 향상되었으며 많은 금형이 국내외로 수출되지만 중국 금형의 발전 수준 디자인 산업은 국가 수준, 특히 금형 설계 수준 사이에 여전히 큰 격차가 있으며 여전히 많은 결함이 있으며 중국의 금형 설계 산업은 현재 상황을 인식하고 자체 결함을 찾아 더 나은 발전을해야합니다. 중국 금형 설계 업계에서 완성해야 할 내용은 주로 다음과 같은 측면에서 반영됩니다. 설계자의 기술 수준을 개선해야 합니다. 더 많은 디자인 경험을 축적해야 합니다. 금형 설계 프로세스의 관리 수준을 개선해야 합니다. 금형 설계 구조의 과학적 합리성 또한주의를 기울여야합니다. 자동화 과학 기술이 널리 사용되지 않고 자동화 건설을 강화해야합니다. 금형 설계의 표준화 및 표준화도 더욱 강화되어야 합니다[1].

2 금형 설계 산업의 발전 방향과 동향

2.1 신소재의 판촉 및 적용

현재 개발 상황에서 많은 브랜드 자동차는 제조 과정에서 신소재를 사용합니다. 더 일반적으로 사용되는 재료는 알루미늄 합금 판과 탄소 섬유입니다. 미래의 자동차 제조에는 더 많은 신소재가 적용될 것입니다. . Audi, JEEP 등 많은 국내 자동차 브랜드에서 알루미늄 합금 스탬핑을 적용했으며 일부 독립 브랜드에서는 이러한 신소재 스탬핑을 개발 및 연구하고 있습니다. 신소재의 적용은 새로운 발전 방향입니다. 알루미늄 합금 스탬핑을 적용하는 동안 재료의 특수 특성으로 인해 원래 재료의 성능과 제조 공정 사이에 큰 차이가 있으며 실제 상황에 따라 설계 프로세스를 조정해야 합니다[2].

2.2 지능형 건설 강화, 공정 단순화, 스탬핑 비용 절감

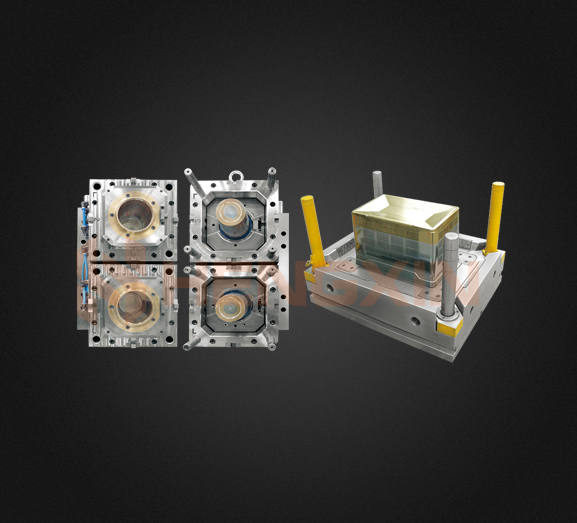

스탬핑 다이 설계 산업이 지속적으로 발전하는 동안 적용 장비, 설계 수준 및 효율성이 크게 향상되었습니다. 그런 다음 사용되는 금형은 정보, 자동화 및 인텔리전스의 개발을 강화하기 위해 시장 개발 양식을 따라야 합니다. 실제 응용 분야에서 금형의 신뢰성을 향상시킵니다[3]. 금형에는 적용 과정에서 두 가지 기능이 있어야 합니다. 한편으로는 재료의 품질을 감지하는 기능이 있어야 합니다. 반면에 금형의 전체 제조 수준이 응용 요구 사항을 충족하는지 확인하려면 각 구성 요소의 구성 표준화를 확인해야 합니다. . 금형 설계 및 적용 비용을 줄이는 것이 개발 과정에서 업계의 주요 목표입니다. 이 목표를 달성하기 위해 설계자는 이 문제에 주의를 기울이고 다음 측면에서 시작해야 합니다. 여러 스탬핑 프로세스를 결합하여 생산 품질 및 효율성을 개선하고 건설 프로세스를 줄입니다. 금형 생산의 실제 요구를 결합하고 현대 과학 기술을 적용하고 지능 수준을 향상시키고 다양한 유형의 생산 장비 건설을 줄이면이 분야의 자본 투자를 줄여 설계 비용을 줄일 수 있습니다. 그림 1과 같이 자동차 금형 산업이 성장하고 있음을 분명히 알 수 있습니다.

2.3 제조주기 단축

금형 제조의 응용 비용을 줄이고 싶다면 현대 신소재를 연구하고 열처리 기술과 표면 처리 기술을 더 탐구하여 재료의 응용 비용을 어느 정도 줄이고 전반적인 건설 난이도를 줄일 수 있습니다. 또한 금형 제조의 품질과 효율성을 더욱 향상시킬 수 있습니다. 공랭식강, 회주철, 합금주철 등의 소재에 대한 연구와 TD 처리, 다이크롬도금 등 산업발전에 촉진효과가 있는 기술의 진흥과 응용에 관한 연구가 아닌, 제조 공정의 비용을 절감할 뿐만 아니라 제조 시간을 절약하고 제조 주기를 단축합니다. 또한 중국의 금형 설계 산업이 더 장기적인 발전을 달성하려면 한 걸음 더 나아가 외국 설계 경험에서 배워야 합니다. 모델은 여러 지역에서 생산되며 금형 사본이 여러 개 필요합니다. 첫 번째 금형 디버깅 후 전체 스캔을 수행하고 최신 처리 기술을 사용하여 후속 애플리케이션을 위한 템플릿을 복사할 수 있습니다. 이는 후속 제조에 대한 편의를 제공할 뿐만 아니라 제조 주기를 단축합니다.